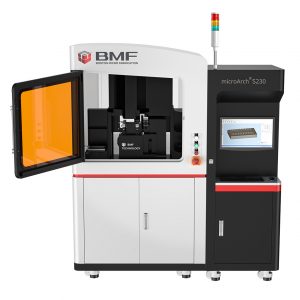

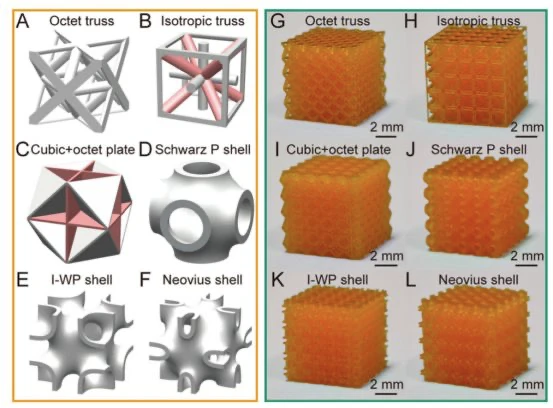

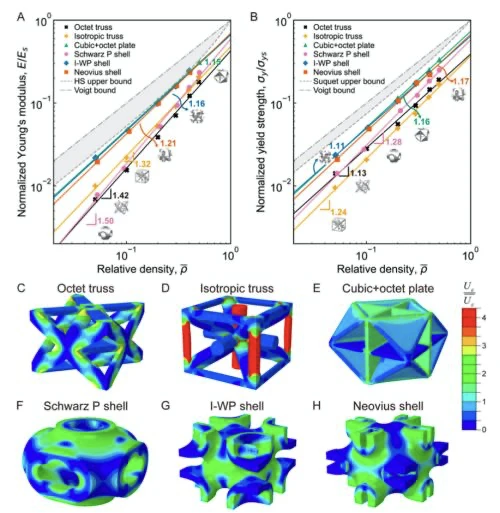

近期,清華大學李曉雁教授課題組採用面投影微立體光刻設備(microArch S240)製備了特徵尺寸在幾十至幾百微米量級的多種桁架、平板和曲殼微米點陣材料。所研究的結構包括Octet型和Iso型兩種桁架結構、cubic+octet平板結構以及Schwarz P、I-WP和Neovius三種極小曲面結構。其中,cubic+octet平板結構是早先研究報導的能夠達到各向同性多孔材料楊氏模量理論上限的平板結構。

作為一種新興的力學超材料,三維微納米點陣材料具有低密度、高模量、高強度、高能量吸收率和良好的可恢復性等優異的力學性能,極大地拓展了已有材料的性能空間。

如何通過拓撲結構設計獲得具有優異力學性能的三維微納米點陣材料是固體力學領域的研究熱點之一。微納米點陣材料通常由具有特定結構的單胞在三維空間中周期陣列形成。根據組成單胞的基本元素的種類,可以將三維微納米點陣材料分為基於桁架(truss)、平板(plate)和曲殼(shell)三種類型。目前,基於桁架的微納米點陣材料已經表現出良好的力學性能,但其節點處的應力集中限制了其力學性能的進一步提升。近年來的研究表明,基於平板的微納米點陣材料可以達到各向同性多孔材料楊氏模量的理論上限,然而其閉口的結構特點為其通過增材製造的手段進行製備帶來了挑戰。相比之下,具有光滑、連續、開口特點的曲殼結構則在構築具有優異力學性能的微納米點陣材料方面具有天然的優勢。

大綱

機械超材料的最新發展體現了一種稱為機械材料的新範式轉變,其中主動部署機械力和設計的幾何形狀,以在多個尺度上對材料屬性進行編程。在這裡,我們設計了具有 I-WP(Schoen 的 I-graph 包裹封裝)和 Neovius 最小表面拓撲的基於殼的微/奈米晶格。依照設計的拓撲結構,透過投影微立體光刻或雙光子光刻製造聚合物微晶格,並透過雙光子光刻和隨後的熱解創建熱解碳奈米晶格。所創建的晶格超材料的殼厚度從幾百奈米到幾百微米變化超過三個數量級,覆蓋比大多數基於板的微/奈米晶格更廣泛的相對密度範圍。原位壓縮測試表明,我們的具有I-WP 拓撲的基於殼的微/奈米晶格的測量模量和強度優於具有立方和八角形板晶胞的優化板基晶格和基於桁架的晶格。更引人注目的是,當密度大於0.53 g cm -3時,具有I-WP拓撲的殼基熱解奈米碳晶格的強度被發現達到其理論極限。此外,我們的殼基奈米碳晶格表現出3.52 GPa的超高強度、23%的超大斷裂應變和4.42 GPa g -1 cm 3的超高比強度,超過了先前所有同等密度的微/奈米晶格。這些前所未有的特性可歸因於設計的拓撲導致相對均勻的應變能分佈並避免應力集中以及奈米級特徵尺寸。我們的研究展示了設計和合成微/奈米結構材料的機械材料途徑。

多孔結構的天然材料與人造細胞材料的機械超材料:微/奈米晶格的進展及其應用

具有多孔結構的天然材料通常同時重量輕且機械堅固。受大自然的啟發,許多人造細胞材料被合成並廣泛用於減重、能量吸收、傳熱和振動控制。具有週期性結構的蜂窩結構已被證明表現出機械性能,通常優於相同密度下具有隨機結構的結構。在不同類型的多孔材料中,特別令人感興趣的是具有週期性結構的晶格,根據其結構和構建塊可以將其分為基於桁架、板和殼的晶格。

在過去的十年中,由於增材製造(AM)技術的快速進步,已經產生了特徵尺寸為數十微米及以下的微/奈米晶格。作為一類新興的機械超材料,微納晶格表現出卓越的機械性能,如超低密度、高剛度、高強度、大變形能力、優異的機械性能等。近年來,人們越來越致力於超輕、超硬和超強微/奈米晶格的研究。透過雙光子光刻(TPL)和高溫熱解製備了具有四面體晶胞和~200 nm支柱直徑的玻璃奈米碳晶格,在0.35 g cm -3的密度下表現出310 MPa的抗壓強度。具有八位組和等桁晶胞的熱解碳奈米晶格在密度低於1.0 g cm -3時達到了1.0 GPa數量級的強度,這接近熱解碳的理論強度。這些奈米晶格的超高強度歸因於超強組成材料(高質量熱解碳)的利用以及與缺陷不敏感臨界尺寸相當的減小的特徵尺寸。然而,基於桁架的奈米晶格無法達到各向同性多孔材料的有效楊氏模量和屈服強度的 Hashin–Shtrikman (HS)和 Suquet 上限。

[1]

[2]

其中上標「HSU」表示 HS 上限; 「SU」表示蘇蓋特上限;ρ¯是相對密度; E s、σ ys、ν s分別是構成材料的楊氏模量、屈服強度、泊鬆比。SI 附錄,圖 S1顯示泊鬆比對 HS 模量上限的影響可以忽略。基於桁架的晶格中節點處的應力集中或局部變形會顯著降低其機械性能,分別高達 HS 和 Suquet 上限的 25% 和 20% ( 23 )。另一方面,根據混合物規則,多孔材料的有效模量和強度為

[3]

[4]

等式。圖3和圖4也表示基於等應變假設的各向異性多孔材料的有效模量和強度的理論極限。等式。3通常稱為 Voigt 上限,因此上標“VU”。方程式預測的理論極限。式 3和4通常高於式3 和4 中的值。1和2是各向同性材料的上限。

理論上預測,結合立方體和八位體板晶胞(稱為立方體+八位體板)的板晶格可達到 HS 上限。最近的實驗研究表明,在相同相對密度下,由 TPL 製造的聚合物立方+八位板微晶格的模量比基於桁架的類似物高出三倍。更值得注意的是,透過TPL和熱解製備的熱解碳立方+八位板奈米晶格已被實驗證明達到HS和Suquet上限,比強度為3.75 GPa g -1 cm 3,優於所有輕質桁架。然而,立方+八位板晶格具有閉孔幾何形狀,這使其製造過程複雜化並增加了製造成本。特別是,當使用粉末床或液浴增材製造技術來製造這種閉孔板晶格時,通常需要引入孔以允許去除和提取未曝光的液體光阻或封閉在單元內的非熔融粉末。引入孔周圍或多板交叉處的應力集中會引起較大的局部變形或裂紋形核,從而降低了實際應用中整體結構的可靠性和強度。

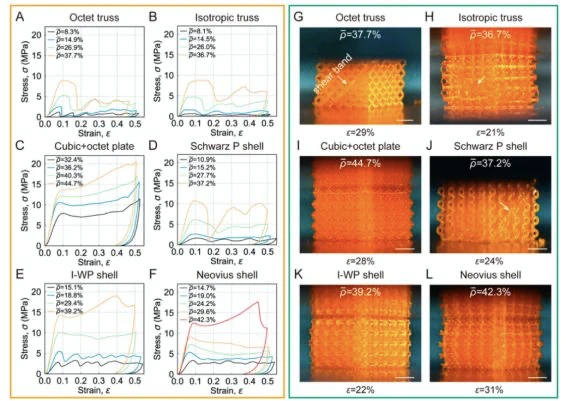

實驗中聚合物微晶格的機械行為與性質

除了基於桁架和板的晶格之外,近年來還出現了由週期性和不相交的光滑表面組成的基於殼的晶格。大多數關於殼結構的研究都集中在三週期最小表面(TPMS;常見的例子包括 Schwarz P、Schwarz D 和陀螺儀表面),它們在給定邊界內具有最小化表面積,並且在每個點。最近,透過自傳播光聚合物波導和化學鍍製備了具有Schwarz P表面拓撲和殼厚度為0.20至56 μm的Ni-P微晶格,實現了1.7 × 10 -3至0.29 g cm -3的超低密度和相應的抗壓強度為 4.5 × 10 -4至 5.0 MPa。透過TPL 合成的具有Schwarz D 表面拓撲和殼厚度為∼1 至10 μm 的聚合物微晶格在相對密度為10% 至25% 時表現出5.9 至11.2 MPa 的壓縮屈服強度,高於類似相對密度下的八角形桁架晶格。透過雷射粉末床熔融合成了具有 Neovius 和 I-WP 拓撲的 CoCrMo 晶格。當這些晶格的殼厚度為140至260μm且相對密度為11.4至73.6%時,它們的拉伸屈服強度為5.4至242.6MPa。具有 Schwarz P、Neovius 和 I-WP 拓撲結構的 Ti-6Al-4V 晶格已透過選擇性雷射熔化製造。這些晶格的殼厚度為300至500μm,相對密度為7.5至22.3%,壓縮強度為10.0至73.1MPa。最近的有限元素(FE)模擬顯示了I-WP晶格的各種彈性和塑性性能(例如不同載重下的彈性常數、齊納比、屈服強度和屈服面)隨相對密度的變化。研究發現,對於給定的相對密度,I-WP 晶格比 Schwarz P、八角形和螺旋晶格以及開孔泡棉具有更高的模量和強度。由於構成的殼結構是光滑連續的曲面,因此殼基晶格中的應力集中顯著減少甚至避免。此外,它們的開孔拓撲結構允許在採用積層製造技術製造後輕鬆去除和提取未固化的粉末或液體。這些優點表明,建構具有前所未有的機械性能的殼基微/奈米晶格是可能的。

在本文中,我們將光滑的殼拓撲結構、奈米材料的尺寸強化和高解析度增材製造技術相結合,設計和製造了具有前所未有的機械性能的基於殼的奈米晶格。我們製造了具有八位桁架、各向同性桁架、立方 + 八位板和三個 TPMS 的聚合物微晶格 [包括 Schwarz P 、I-WP和Neovius表面]透過投影微立體光刻 (PμSL) 和/或 TPL 來建構拓撲,並且我們結合 TPL 和高溫熱解進一步製造基於熱解碳殼的奈米晶格。原位壓縮實驗表明,具有I-WP幾何形狀的熱解碳奈米晶格表現出超高模量和強度,優於最先進的基於熱解碳桁架的奈米晶格和立方+八位板奈米晶格,這是唯一的各向同性多孔材料迄今為止,實驗性達到 HS 和 Suquet 上限的材料。也發現殼基晶格的歸一化強度對其特徵尺寸敏感。模擬引導的拓撲設計、小尺度尺寸效應的優勢以及製造簡單性使得基於殼的微/奈米晶格成為一類有前途的機械超材料。傳統的材料力學方法通常側重於現有形式的材料的機械性能,與此相反,我們的研究例證了一種稱為機械材料的範式轉變,其中主動部署機械力和設計的幾何形狀,以多種方式對材料屬性進行編程。

結論

設計、製造和有限元素模擬

該團隊通過原位壓縮力學測試研究並對比了多種不同結構的微米點陣材料的變形特點和力學性能。結果表明,相對密度較大時,I-WP和Neovius曲殼微米點陣材料與cubic+octet平板點陣材料類似,

在壓縮過程中呈現均勻的變形特點。而Octet型和Iso型兩種桁架點陣則在壓縮過程中形成明顯的剪切帶,發生變形局域化。相應地,I-WP和Neovius兩種曲殼點陣和cubic+octet平板點陣具有比桁架點陣更高的楊氏模量和屈服強度,這與有限元模擬的結果一致。有限元模擬同時揭示了曲殼和平板單胞具有優異力學性能的原因在於其在壓縮過程中具有更均勻的應變能分佈,而桁架單胞節點處存在明顯的應力集中,其節點處及豎直承重桿件的局部應變能甚至可以達到整體結構平均應變能的四倍以上。該研究表明,基於極小曲面的點陣材料能夠表現出比傳統的桁架點陣材料更為優異的力學性能,同時其光滑、連續、無自相交區域的特點使得其在構築結構功能一體化的微納米材料方面具有重要的應用前景。

參考文獻:https://doi.org/10.1073/pnas.2119536119

業務聯繫

董亦淞 Ted

數位成型部門 技術經理

電話:(07) 331-3520 #607

信箱:Ted@makerwisdom.com

應用工具

__________________

-

microArch® P150-25微米3D列印機

microArch® 微米精密3D列印 -

microArch® S130-2微米3D列印機

microArch® 微米精密3D列印 -

microArch® S140/P140-10微米3D列印機

microArch® 微米精密3D列印 -

microArch® S230-2微米3D列印機

microArch® 微米精密3D列印