以面投影微立體光刻(PμSL)為例,目前高精度光固化三維(3D)列印已經被廣泛應用於快速製造具備微納特徵尺寸的高分辨率聚合物模板結構,用於規模化成形製造特徵尺寸小至幾微米甚至百納米級別的定制化3D微晶格(microlattice)機械超材料(mechanical metamaterials)。然而,聚合物3D列印件單元的本徵力學性能在相關對應的尺度上尚沒有系統的力學特性研究。特別是當超材料結構件的特徵尺寸進入微米/亞微米級別時,缺乏對其彈塑性在對應特徵尺寸下的根本理解,將大大限制了其在微/納米晶格(microlattice/nanolattice)和其他多功能結構超材料(structural metamaterials)應用中的性能評估和可靠應用。然而,受限於目前的微納尺度力學表徵的技術困難,相關研究尚處於起步階段。

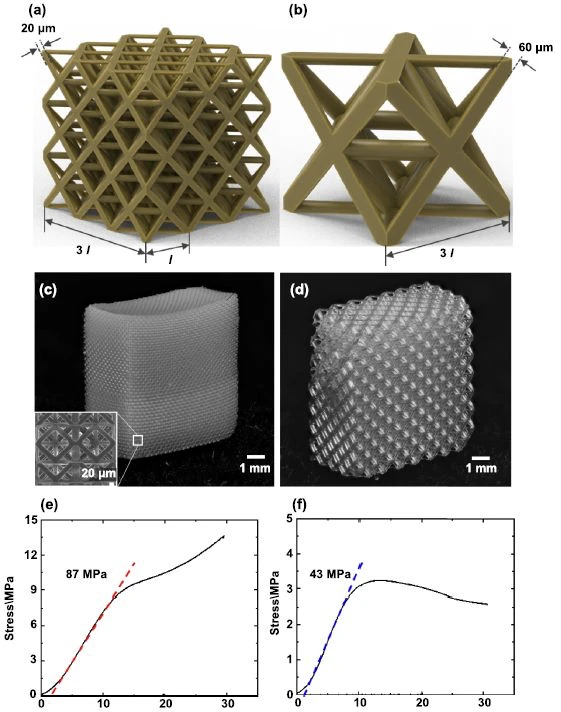

PμSL 微納3D列印技術中聚合物微結構的尺寸,直徑範圍為 20 μm至 60 μm

近期,香港城市大學機械工程系的陸洋教授及其合作團隊在製造領域的頂尖期刊《國際極限製造雜誌》(International Journal of Extreme Manufacturing, IJEM)上發表《Tailoring Mechanical Properties of PμSL 3D-Printed Structures via Size Effect》的研究文章,基於實驗室客制化的原位微納米力學實驗平台,在光鏡下和電鏡裡,系統研究了PμSL 3D列印聚合物結構單元的“尺寸效應”。研究發現,在特徵尺寸(單元桿直徑)從20μm到60μm範圍內,PμSL列印的聚合物微纖維強度與韌性顯著提高,表現出明顯的尺寸相關的力學行為。而當特徵尺寸減小到20 μm,斷裂應變高達~100%,斷裂強度高達~100 MPa。這種三維光固化列印聚合物的顯著“尺寸效應”可以使得PμSL列印微晶格的材料強度和剛度可以在更大範圍內進行設計與調控,從而使製備的微晶格機械超材料具有增強的/可調的力學性能,或作為模板按照特定用途優化,並適用於各種結構和多功能應用。

力學性能調控:不同直徑超細纖維的單軸拉伸試驗

由於纖維末端難以固定,超細纖維的拉伸測試仍然具有挑戰性。傳統上以橡膠或銀環氧樹脂包層作為夾緊端。在這裡,同時製造了帶有超細纖維和夾緊端的狗骨形拉伸樣本。然後,將狗骨樣本安裝在一對不銹鋼夾具上並拉伸,如圖2 (a) 所示。拉伸測試在配備20N測力感測器的Microtest(Gatan)中以0.2mm min -1的速度進行。

圖2 (b)展示了截面尺寸為60μm和20μm的光纖拉伸過程的光學快照。傳統上丙烯酸聚合物被認為具有約 5% 的斷裂應變,並且用這種樹脂印製的樣品會遭受災難性的破壞 。有趣的是,與宏觀纖維相比,微觀尺寸纖維具有極高的延展性。測量60μm光纖的斷裂應變為~30%。當截面尺寸減小20μm時,斷裂應變增加至100%(圖2(c))。除了拉伸過程之外,斷裂後的第一幀也如圖2 (b)和(c)所示。在超細纖維中檢測到明顯的彈性,顯示由彈性變形和塑性變形組成的超伸長率。

圖3 (a)顯示了聚合物纖維的典型拉伸曲線。超細纖維丙烯酸樹脂纖維的拉伸變形經歷了彈性變形、屈服、應變軟化、冷拔和應變硬化五個階段。不同的階段對應於分子運動和排列的不同模式。如圖3 (a)所示,聚合物纖維經歷5%的彈性變形,屈服應力約20 MPa。接下來是應變軟化階段,流變應力略為下降。當變形進入冷拉伸階段時,纖維中會發生頸縮,對應於拉伸曲線中的平台期。在冷拔階段,頸縮從一側移動到另一側,應力略有增加。在應變硬化階段,應力隨著應變而增加。對於截面尺寸為 20 μm的聚合物微纖維,最終應變高達~100% 。

具體來說,對具有不同橫截面直徑的列印聚合物纖維進行定量評估,並且它們的機械性能通常表現出尺寸依賴性行為。應力-應變曲線的初始線性部分(插入圖3 (a))顯示模量隨著直徑的減少而增加的趨勢。更重要的是,隨著截面尺寸減少到 20 μm,斷裂應變上升到~100%,對應的斷裂強度達到~100 MPa(圖3 (b))。換句話說,隨著直徑的減小,3D列印的聚合物纖維似乎變得更強韌,並且顯著更具延展性,表現出明顯的尺寸依賴性趨勢。圖3 (c)和(d)分別顯示了30μm和60μm超細纖維的斷裂橫截面,顯示了不同的斷裂形貌。

了解微晶格超材料的尺寸效應

結合PμSL 列印聚合物的尺寸效應,作者設計並製備出具有相同幾何形狀、相對密度,不同桿尺寸的微晶格結構。結果表明,桿尺寸為20 μm的微晶格模量為~87MPa,是桿尺寸為60μm的微晶格模量(~43 MPa)的兩倍;當晶格屈服後,桿尺寸為20 μm的微晶格應力隨應變繼續增大,表現出應變硬化特徵,而桿尺寸為60 μm的微晶格表現出典型脆性材料應力應變曲線。這也提醒我們在設計微晶格超材料時應該重點考慮聚合物桿結構尺寸。這一結果也為使微晶格單元的材料強度和剛度在很大範圍內可以按需調控,為新型微/納米晶格力學超材料的合理設計和優化提供了基礎。

結論

在這項工作中,我們透過PμSL 高精度面投影微立體光刻技術3D列印了微纖維,作為微晶格超材料的基本元素。透過原位拉伸試驗系統地研究了機械性能。製造了直徑範圍為 20 μm至 60 μm的整合式狗骨拉伸樣本。當尺寸減小到 20 μm時,超細纖維的性能類似橡膠,斷裂應變高達~100%,斷裂強度達到~100 MPa。丙烯酸超細纖維的拉伸變形表現出五個階段:彈性變形、屈服、應變軟化、冷拔和應變硬化。 PμSL 列印的丙烯酸酯基樹脂結構的這種與尺寸相關的機械行為使得能夠在很寬的範圍內定制微晶格單元的材料強度和剛度。所獲得的見解也使得能夠合理地製造具有所需/可編程機械性能的微晶格支架,以開發新型微/奈米晶格機械超材料。

參考文獻:https://iopscience.iop.org/article/10.1088/2631-7990/ac93c2

業務聯繫

董亦淞 Ted

數位成型部門 技術經理

電話:(07) 331-3520 #607

信箱:Ted@makerwisdom.com

應用工具

__________________

-

microArch® P150-25微米3D列印機

microArch® 微米精密3D列印 -

microArch® S130-2微米3D列印機

microArch® 微米精密3D列印 -

microArch® S140/P140-10微米3D列印機

microArch® 微米精密3D列印 -

microArch® S230-2微米3D列印機

microArch® 微米精密3D列印